【公司動(dòng)態(tài)】博革咨詢:國(guó)內(nèi)企業(yè)推進(jìn)精益生產(chǎn)的必要性

【公司動(dòng)態(tài)】博革咨詢:國(guó)內(nèi)企業(yè)推進(jìn)精益生產(chǎn)的必要性 在20世紀(jì)初期,國(guó)內(nèi)的制造企業(yè)還處于單件生產(chǎn)方式與大量生產(chǎn)方式并存的階段。2010年之后,大陸人口紅利消失、勞動(dòng)力短缺、工資大漲,土地環(huán)境匯率等成本也大幅上揚(yáng),制造企業(yè)也

精益研發(fā)-提升研發(fā)效率的最佳策略

精益研發(fā)-提升研發(fā)效率的最佳策略 采用精益研發(fā)策略的公司,其內(nèi)部研發(fā)活動(dòng)的定位與功能,將會(huì)發(fā)生變化。他們未來將更關(guān)注于技術(shù)信息來源的發(fā)掘、委外研究管理、技術(shù)資源的整合與運(yùn)用、產(chǎn)品系統(tǒng)整合能力的開發(fā)

精益生產(chǎn)管理現(xiàn)場(chǎng)改善的14個(gè)基本認(rèn)知

精益生產(chǎn)管理現(xiàn)場(chǎng)改善的14個(gè)基本認(rèn)知 前言:改善不僅僅是提高工作效率的想法或創(chuàng)造利潤(rùn)的合理化對(duì)策,而是為了改變公司整體方向或改變公司性質(zhì)的想法或思想行為。改善要是全公司上下的集體行動(dòng),不僅僅是生產(chǎn)現(xiàn)場(chǎng)

TPM管理設(shè)備改善的11條基本認(rèn)知

TPM管理設(shè)備改善的11條基本認(rèn)知 前言:改善不僅僅是提高工作效率的想法或創(chuàng)造利潤(rùn)的合理化對(duì)策,而是為了改變公司整體方向或改變公司性質(zhì)的想法或思想行為。改善要是全公司上下的集體行動(dòng),不僅僅是生產(chǎn)現(xiàn)場(chǎng)

實(shí)施六西格瑪?shù)年P(guān)鍵:6sigma項(xiàng)目應(yīng)該如何選擇?

實(shí)施六西格瑪?shù)年P(guān)鍵:6sigma項(xiàng)目應(yīng)該如何選擇? 六西格瑪實(shí)施成功的關(guān)鍵是對(duì)項(xiàng)目的管理,而不是具體的六西格瑪方法和技術(shù)。在 六西格瑪 項(xiàng)目管理中,啟動(dòng)過程包裹六西格瑪項(xiàng)目選擇和項(xiàng)目立項(xiàng)表制定,規(guī)劃過程即項(xiàng)目計(jì)劃制定

什么是精益研發(fā)?

什么是精益研發(fā)? 什么是精益研發(fā)?精益研發(fā)是一種以精益為目標(biāo)的研發(fā)方法,它集成了技術(shù)創(chuàng)新、協(xié)同仿真以及立體質(zhì)量設(shè)計(jì)三大核心技術(shù),實(shí)現(xiàn)產(chǎn)品質(zhì)量跨越式的提升。

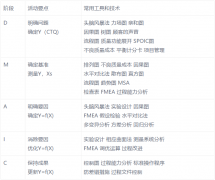

六西格瑪DMAIC過程活動(dòng)及其工具概覽

六西格瑪DMAIC過程活動(dòng)及其工具概覽 六西格瑪 DMAIC過程五個(gè)階段的工作內(nèi)容: 1)界定階段:確認(rèn)顧客的關(guān)鍵需求并識(shí)別需要改進(jìn)的產(chǎn)品或流程,組成項(xiàng)目團(tuán)隊(duì),制定項(xiàng)目計(jì)劃,決定要進(jìn)行測(cè)量、分析、改進(jìn)和控制的關(guān)鍵

企業(yè)為什么要推行TPM管理,有什么好處?

企業(yè)為什么要推行TPM管理,有什么好處? TPM是一項(xiàng)以預(yù)防或預(yù)知對(duì)策型為主的不斷向上的改善活動(dòng)。一方面, TPM 與TQC、ISO沒有任何沖突,三者可以有效地結(jié)合,相互促進(jìn),共同提高。另一方面,由于TPM是一項(xiàng)公司內(nèi)部的變革

如何加快精益六西格瑪項(xiàng)目的進(jìn)程?

如何加快精益六西格瑪項(xiàng)目的進(jìn)程? 過去的十幾年時(shí)間里,我有幸接觸了數(shù)千個(gè)精益六西格瑪項(xiàng)目(A3報(bào)告、綠帶和黑帶項(xiàng)目等)。在參與、審核這些報(bào)告和項(xiàng)目的過程中,我大容量、強(qiáng)密度、深入細(xì)致地了解到這些項(xiàng)目所

制造業(yè)精益轉(zhuǎn)型中關(guān)于制造的基本認(rèn)知

制造業(yè)精益轉(zhuǎn)型中關(guān)于制造的基本認(rèn)知 制造業(yè) 精益轉(zhuǎn)型 是目前的行業(yè)大趨勢(shì),更可能是傳統(tǒng)的中小制造型企業(yè)從激烈殘酷的競(jìng)爭(zhēng)市場(chǎng)里脫穎而出的唯一出路。但是,改善需要時(shí)間,很多時(shí)候成效不能立竿見影,但明白、掌

大學(xué)實(shí)驗(yàn)室7S管理咨詢案例

大學(xué)實(shí)驗(yàn)室7S管理咨詢案例 高校實(shí)驗(yàn)室7S打造實(shí)施七步法,每個(gè)S一個(gè)步驟,整理、整頓、清掃、清潔、安全、節(jié)約、素養(yǎng)。7S實(shí)施與目視化管理相結(jié)合打造屬于自己特色的實(shí)驗(yàn)室。實(shí)施特色實(shí)驗(yàn)室7S打造一般分為五

精益生產(chǎn)體系中作業(yè)流程分析的步驟

精益生產(chǎn)體系中作業(yè)流程分析的步驟 作業(yè)流程分析的步驟 作業(yè)流程分析的步驟跟其他流程分析的步驟一樣,盡管在分析的對(duì)象上存在著人與物的區(qū)別,但作業(yè)人員工序分析法的步驟也可以和產(chǎn)品工藝分析法相同。 (一)

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)