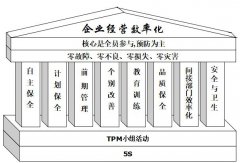

TPM的八大支柱及措施

TPM的八大支柱及措施 TPM的八大支柱:1、自主保全 2、計(jì)劃保全 3、前期管理 4、個(gè)別改善...

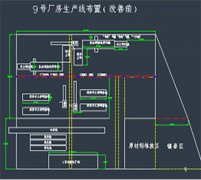

精益工廠布局——系統(tǒng)化改善工程

精益工廠布局——系統(tǒng)化改善工程 精益工廠布局改善過程: 1、雙U型線布局;2、培訓(xùn)員工操作規(guī)程,其中一臺(tái)設(shè)備改造保證線平衡。3、明確工位及作業(yè)標(biāo)準(zhǔn)。4、制定關(guān)鍵質(zhì)量控制點(diǎn)。5、改變計(jì)劃模式。

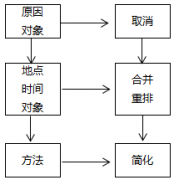

精益生產(chǎn)改善工具-5W1H、ECRS和PDCA

精益生產(chǎn)改善工具-5W1H、ECRS和PDCA 無論在精益生產(chǎn)還是日常工作都非常有用的一組小工具,5W1H、ECRS和PDCA。

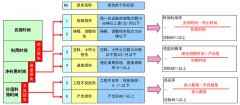

深度闡述怎樣做好企業(yè)管理?

深度闡述怎樣做好企業(yè)管理? 目前,全球經(jīng)濟(jì)不景氣、中國經(jīng)濟(jì)增速放緩,企業(yè)生存壓力隨之不斷增大;產(chǎn)業(yè)轉(zhuǎn)型升級(jí),新型行業(yè)異軍突起,企業(yè)生存空間隨之不斷縮小;人口增長比例下降,人員越來越難招聘,人

設(shè)備的六大損失及與OEE的關(guān)系

設(shè)備的六大損失及與OEE的關(guān)系 設(shè)備的六大損失及設(shè)備綜合效率(OEE)與六大損失的關(guān)系...

【公司動(dòng)態(tài)】 從“6源”改善導(dǎo)入6S管理和設(shè)備自主維護(hù)保養(yǎng)

【公司動(dòng)態(tài)】 從“6源”改善導(dǎo)入6S管理和設(shè)備自主維護(hù)保養(yǎng) 顧問老師為該企業(yè)量身設(shè)置了第一階段的6S管理導(dǎo)入路徑——從“6源”的尋找和改善入手。經(jīng)過1個(gè)多月的努力,公司的預(yù)榨車間和過濾車間就取得了良好的效果。

精益生產(chǎn)的價(jià)值驅(qū)動(dòng)-成本控制

精益生產(chǎn)的價(jià)值驅(qū)動(dòng)-成本控制 精益生產(chǎn)的目的在于實(shí)現(xiàn)效益的最大化,即在最少可能的時(shí)間內(nèi),以最小可能的資源,生產(chǎn)最少的必要單位,為客戶創(chuàng)造價(jià)值;其實(shí)現(xiàn)目標(biāo)為降低消耗,提高效益,消除生產(chǎn)過程中的非

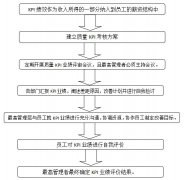

汽配企業(yè)實(shí)施質(zhì)量KPI考核的方法

汽配企業(yè)實(shí)施質(zhì)量KPI考核的方法 汽配企業(yè)實(shí)施質(zhì)量KPI考核的目的是提高產(chǎn)品質(zhì)量和企業(yè)質(zhì)量管理水平,有的企業(yè)自己建立了質(zhì)量KPI考核方法 ,有的企業(yè)延用了一些主機(jī)廠的質(zhì)量KPI考核方法,但最終都沒有得到好的效果

降低庫存、縮短生產(chǎn)周期

降低庫存、縮短生產(chǎn)周期 在精益生產(chǎn)7大浪費(fèi)中,庫存被稱之為罪惡,是精益生產(chǎn)中消除浪費(fèi)中最主要的環(huán)節(jié),一般也是消除浪費(fèi)最開始的著手點(diǎn)。在庫是指只保留必要的、最小限度的量,并不是說完全不要備在

食品企業(yè)如何開展精益生產(chǎn)咨詢?

食品企業(yè)如何開展精益生產(chǎn)咨詢? 博革咨詢?cè)?jīng)輔導(dǎo)了一家著名的酸奶制造企業(yè)實(shí)施精益,取得了不錯(cuò)的效果,得到了客戶的高度認(rèn)可,也曾在一家著名的白酒制造企業(yè)做過精益項(xiàng)目,現(xiàn)將這些項(xiàng)目的經(jīng)驗(yàn)做個(gè)總結(jié),

如何設(shè)計(jì)單元生產(chǎn)線?

如何設(shè)計(jì)單元生產(chǎn)線? 精益的組裝線的設(shè)計(jì)有一些原則,從多年的實(shí)踐發(fā)現(xiàn),一個(gè)非常重要的改善方法是改變組裝線的節(jié)拍時(shí)間。曾經(jīng)做過一個(gè)生產(chǎn)空調(diào)截止閥的工廠,有一種產(chǎn)品的總裝線的瓶頸時(shí)間只有

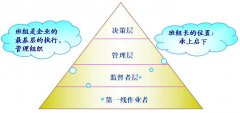

為什么要開展班組管理工作?

為什么要開展班組管理工作? 為什么要開展班組管理工作呢?首先,班組管理工作是員工接受基本技能訓(xùn)練,逐步實(shí)現(xiàn)“班組內(nèi)自主改善”、“跨班組指導(dǎo)改善”、“跨車間支援改善”、“跨專業(yè)廠全能型輸出改善

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)