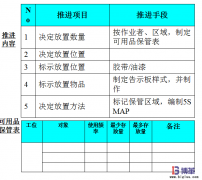

車間5S現場管理-2S 整頓

車間5S現場管理-2S 整頓 車間5S現場管理中2S 整頓即按照順序整頓物品和設置界限。

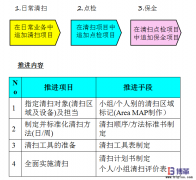

車間5S現場管理-3S 清掃

車間5S現場管理-3S 清掃 車間5S現場管理-3S 清掃即清掃和清潔檢查......

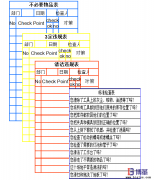

車間5S現場管理-4S 清潔

車間5S現場管理-4S 清潔 車間5S現場管理-4S清潔-標準化......

車間5S現場管理-5S 素養

車間5S現場管理-5S 素養 車間5S現場管理5S 素養維持 -通過檢查保持,您在第一個S-整理方面做得越好,在整頓和清掃方面就會做得越少。所以,當您開始第一個S時,要實施完整的工作過程。不要匆忙完成。

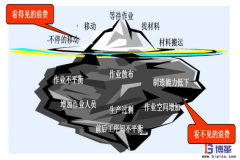

精益管理的目標-消除浪費

精益管理的目標-消除浪費 消除浪費的過程可以應用于無數的實踐過程。通過逐步消除浪費,您可以顯著地降低成本。豐田最先定義了7種浪費,將其作為要消除的目標。

精益生產七大浪費之過度生產浪費

精益生產七大浪費之過度生產浪費 過度生產是所有浪費中最糟糕的一種。它生產的產品數量超過客戶需求,或者生產產品的速度超過必要的生產速度。過度生產掩飾了生產中的問題或者缺陷、工作量波動以及生產的低效

精益生產七大浪費之等待的浪費

精益生產七大浪費之等待的浪費 精益生產七大浪費之等待的浪費,等待任何事物-人員、材料、機器或者信息-都是浪費。等待意味著無用的時間,這會造成工作流停止。等待浪費是“懸掛在低處的果實”-很容易抓住,

精益生產七大浪費之運輸的浪費

精益生產七大浪費之運輸的浪費 運輸(傳送)是生產中的一個重要要素,因為它影響所有零件和材料的交付。但是運輸不必要的貨物或者臨時性重新放置和移動它們就是浪費。同樣,既是生產中任何不需要的傳送也是

精益生產七大浪費之過度加工浪費

精益生產七大浪費之過度加工浪費 將更多的工作或者努力放在餓虎不需要的零件上,也是一種浪費。過度加工并不能給客戶增加價值,客戶也不會為它付款。這是最難以發現的浪費。

精益生產七大浪費之庫存浪費

精益生產七大浪費之庫存浪費 任何物品的過度庫存都是浪費。庫存占據空間,可能影響安全,并且如果工作需求改變了,還可能變的過時。使用拉動系統、節拍時間或者有節奏的提取可以減少庫存浪費。在工廠

精益生產七大浪費之動作浪費

精益生產七大浪費之動作浪費 沒有增加價值的人員、材料繪制機器的任何移動都是動作的浪費。糟糕的設備布局或者不合適的零件、模具和工具位置能造成這種浪費,會造成不必要的步行、伸手或者彎腰等動作。

精益生產七大浪費之更正(缺陷)浪費

精益生產七大浪費之更正(缺陷)浪費 浪費的這個分類是指更正缺陷所需要的所有過程。缺陷造成額外的時間、材料、能量、能力和勞動力成本支出。精益生產所實施的檢查已從單純的區分優劣產品的檢查發展到針對決定

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)